Minha maior preocupação é uma coisa: variações de lote para lote. Por isso, construí um sistema que impede as variações antes que comecem.

Você pode ter certeza com dados. Eu registro cada ciclo de aquecimento, controlo o forno com CLP (Controle Lógico Programável) em malha fechada, testo a dureza e a profundidade de camada por lote, corto amostras para análise de microestrutura e compartilho relatórios completos vinculados ao seu Pedido de Compra (PO). Eu calibro conforme as normas internacionais e publico as taxas de rejeição.

Você pode querer provas, não promessas. Você as terá. Eu forneço curvas brutas, resumos, planos de amostragem, registros de calibração e IDs de lote rastreáveis. Você pode auditar qualquer etapa posteriormente. Isso mantém seu risco baixo e sua marca segura.

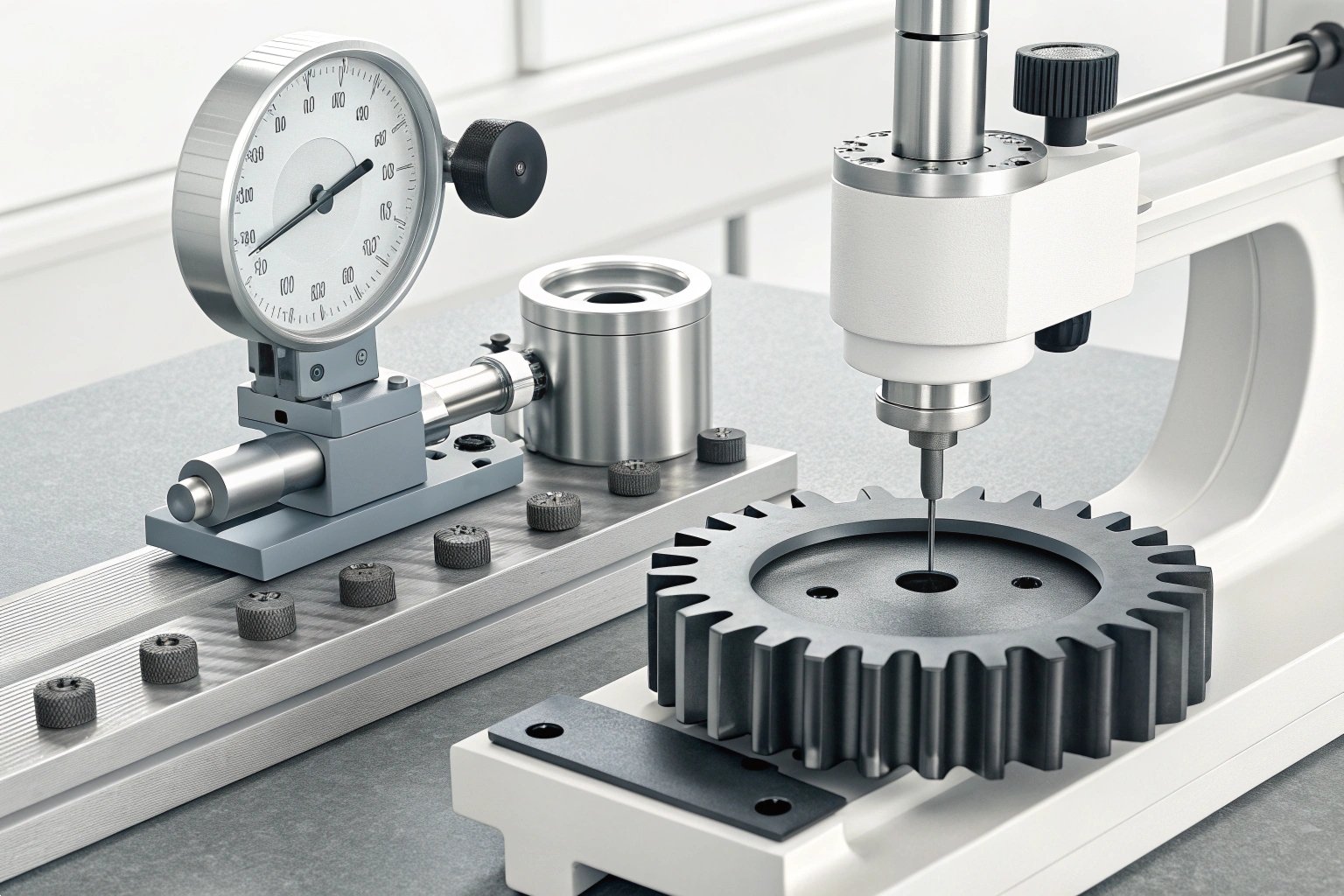

Quais métodos você usa para monitorar o tratamento térmico (por exemplo, dureza, profundidade de camada)?

Já vi peças passarem em um momento e falharem no seguinte. É por isso que testo o aço, o ciclo e o resultado. Eu não confio em um único ponto.

Eu uso sensores em processo e testes pós-processo. Eu registro a temperatura e o tempo, controlo o resfriamento (quenching) e a agitação, e verifico com testes de dureza, medições de microdureza para profundidade de camada e metalografia. Eu também executo gráficos CEP (Controle Estatístico de Processo) e travo o processo quando as tendências se desviam.

O que eu meço e por que

Eu monitoro a cadeia completa. Eu verifico a classe e limpeza do aço 1 que entra. Eu registro os setpoints do forno e as temperaturas reais. Eu controlo a atmosfera e o potencial de carbono para as zonas cementadas 2. Eu monitoro a temperatura e a agitação do óleo de resfriamento. Eu testo as propriedades finais para corresponder à sua especificação.

- Dureza: Rockwell HRC para pontas de dentes e superfícies de roletes; HBW para núcleos quando necessário.

- Profundidade de camada: medição de microdureza até o limite de 50 HRC (ou o seu limite).

- Microestrutura: secções transversais atacadas para confirmar martensita revenida na camada 3, núcleo de bainita/perlita resistente, sem carbetos em rede, sem camada branca.

- Descarbonetação: verifico a ausência de faixas superficiais moles.

- Distorção: aferição das dimensões críticas após o tratamento térmico 4.

- Balanço de tensões residuais: janelas de processo configuradas para limitar a fissuração.

Eu não confio em um único teste. Eu faço verificação cruzada. Se a dureza está boa, mas a profundidade de camada é rasa, eu paro o lote. Se a microestrutura estiver errada, eu paro a linha, mesmo que a dureza pareça boa. Isso evita "números bons, peças ruins".

Plano de amostragem, frequência e limites

Eu uso um plano de amostragem fixo que você pode adotar ou alterar.

- 100% de inspeção visual e dimensional após o tratamento térmico.

- ≥10% de verificação de dureza por lote por localização crítica (dente, superfície, borda).

- 2 corpos de prova por 100 peças para microestrutura e medições de microdureza.

- Um corte metalográfico completo por lote no mínimo, mesmo em lotes pequenos.

- CEP (Controle Estatístico de Processo) na média e amplitude da dureza (X̄-R) 5, com regras de controle e planos de reação.

Metas típicas para peças de material rodante (undercarriage parts)

| Tipo de Peça | Dureza da Superfície (HRC) | Dureza do Núcleo (HBW/HRC) | Profundidade Efetiva da Camada (mm @ 50 HRC) |

|---|---|---|---|

| Dente da Roda Motriz (Sprocket) | 52–58 | 28–36 HRC (aprox. 270–340 HBW) | 2.0–4.0 |

| Bucha da Esteira (Track link bushing) | 58–62 | 30–36 HRC | 1.5–3.0 |

| Superfície do Roletes (Carrier/track roller tread) | 50–56 | 25–32 HRC | 2.0–3.5 |

| Borda da Roda Guia (Idler rim) | 50–56 | 25–32 HRC | 2.0–3.0 |

Eu defino alarmes quando qualquer leitura se aproxima de um limite. Eu retenho o lote se duas leituras consecutivas se aproximarem da margem. Eu só libero quando o lote atinge os objetivos de resistência e tenacidade.

Posso obter relatórios de tratamento térmico para o meu pedido específico?

Eu costumava enviar apenas um Certificado de Análise (COA). Não era suficiente. Os compradores não conseguiam ver o ciclo. Eu mudei isso. Agora eu compartilho dados completos nos quais você pode confiar.

Sim. Eu anexo um relatório de lote ao seu PO. Ele inclui o ID do forno, operador, dados de termopares, curva de tempo-temperatura, tempo de imersão (soak time), atmosfera, detalhes de resfriamento, mapa de dureza, profundidade de camada, fotos de microestrutura e etiquetas de aprovação/reprovação. Eu assino e armazeno por dez anos.

O que o relatório inclui

Eu o mantenho simples de ler e detalhado o suficiente para auditoria. Você recebe um resumo de uma página e um pacote de dados.

- Lote e rastreabilidade: PO, ordem de serviço, número de corrida/lote, código de marcação a laser nas peças.

- Informações do forno: ID, mapeamento de zonas, status de calibração no momento da execução, datas de SAT/TUS.

- Dados do ciclo: pré-aquecimento, temperatura e tempo de austenitização, taxa de subida, tempo de imersão.

- Atmosfera: potencial de carbono (se aplicável), taxas de fluxo, ponto de orvalho.

- Resfriamento (Quench): tipo de meio, temperatura, velocidade de agitação, tempo de transferência.

- Revenimento (Temper): temperatura e tempo, número de ciclos de revenimento.

- Resultados: dureza por localização, medição de microdureza, profundidade de camada, micrografias.

- Disposição: aprovação, retrabalho ou rejeição, com números de RNC (Relatório de Não Conformidade), se houver.

- Assinatura: operador, engenheiro de QC, gerente de QA.

Eu entrego o relatório em PDF, além do CSV de dados para o seu sistema, se você quiser. Eu também o envio por lote e por caixa de remessa quando você solicitar. Posso incluir o relatório dentro da caixa e no seu portal.

Exemplo de um instantâneo de dados do relatório

| Campo | Valor de Exemplo |

|---|---|

| PO do Cliente / OS | PO# US-45933 / WO# HT-24-1107 |

| ID do Forno | HTF-03 (3 zonas, Classe 3) |

| Início / Fim da Corrida | 2025-10-14 08:22 / 2025-10-14 11:55 |

| Austenitização | 860°C por 45 min (±3°C) |

| Potencial de carbono | 0.90% (±0.05%) |

| Resfriamento (Quench) | Óleo 70°C, agitação 60%, transferência 6 seg |

| Revenimento (Temper) | 200°C por 2 horas × 2 ciclos |

| Dureza (ponta do dente) | 55.2 / 55.6 / 55.1 HRC |

| Dureza do núcleo | 30.8 HRC |

| Profundidade de camada (ECD @ 50 HRC) | 2.8 mm, 2.7 mm, 2.9 mm |

| Microestrutura | Martensita revenida na camada; perlita fina no núcleo |

| Disposição | APROVADO |

Você pode relacionar qualquer peça ao relatório pela marcação a laser 6. Eu mantenho todos os registros brutos, então se você precisar de uma revisão mais aprofundada ou de uma auditoria de terceiros, posso compartilhar os arquivos.

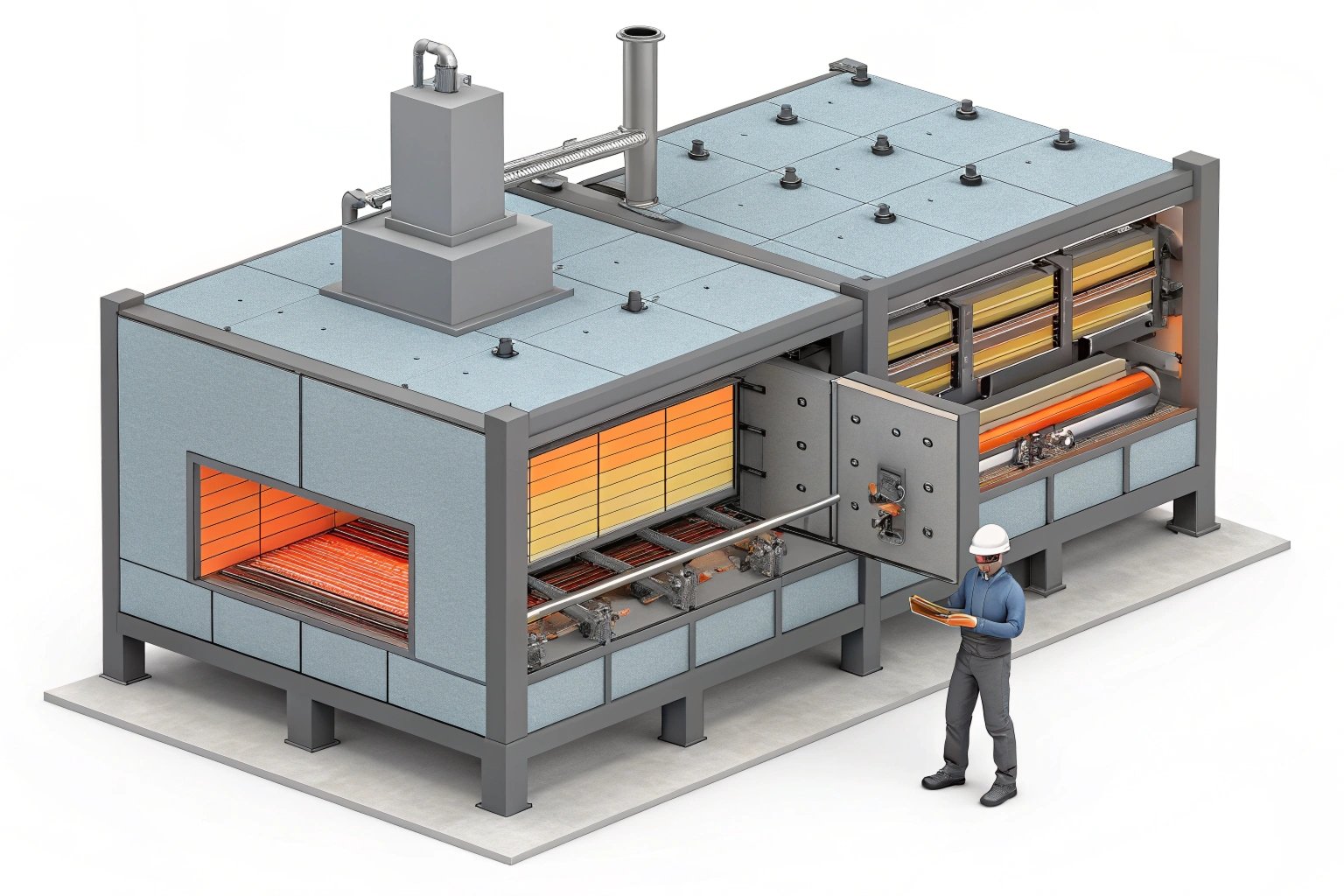

Como você calibra seus fornos de tratamento térmico?

Eu não confio em um forno não verificado. O desvio se esconde em sensores e zonas. Por isso, calibro em um cronograma apertado e provo a uniformidade com pesquisas.

Eu calibro com termopares rastreáveis, realizo Testes de Precisão do Sistema (SAT) e Pesquisas de Uniformidade de Temperatura (TUS) em um cronograma definido. Eu mapeio as zonas, ajusto os controles e travo as receitas. Eu também calibro durômetros e verifico sistemas de resfriamento em um plano de rotina.

Escopo e frequência da calibração

Eu sigo um plano rigoroso. Mantenho registros e etiquetas em cada ativo.

- Calibração de instrumentos: controladores, registradores e sensores verificados com padrões certificados.

- SAT: compara as leituras do sensor de controle do forno com um instrumento de teste calibrado.

- TUS: mapeia a temperatura em vários pontos na zona de trabalho para encontrar pontos quentes e frios.

- Termopares 7: calibração de TC novos e usados, incluindo controle de lote de fio.

- Durômetros: máquinas Rockwell e de microdureza calibradas e verificadas.

- Sistemas de resfriamento: controle de temperatura do óleo e saída de agitação verificados.

Controle de uniformidade

Eu realizo TUS em cada zona de trabalho do forno. Eu rodo em setpoints alvo que correspondem às nossas peças. Eu ajusto o PID e equilibro as zonas para manter a uniformidade apertada. Eu travo as receitas por número de peça. Eu também armazeno registros de alarme e confirmações do operador.

Resumo do plano de calibração

| Ativo / Atividade | Método | Frequência |

|---|---|---|

| Calibração de instrumentos | Verificação de padrão rastreável | A cada 6 meses |

| SAT | Controle vs. instrumento de teste | Mensal (Classe 3) |

| TUS | Pesquisa de 9–15 pontos por setpoint | Trimestral |

| Termopares | Calibração de lote, registros de uso | A cada lote; substituição por desgaste |

| Durômetro Rockwell | Blocos de verificação indireta | Verificação diária; calibração de 6 meses |

| Durômetro de microdureza | Blocos de teste certificados | Verificação semanal; calibração anual |

| Óleo de resfriamento | Viscosidade, água, contaminação | Mensal; troca conforme a especificação |

Eu executo estudos MSA (Análise do Sistema de Medição) em durômetros 8. Eu treino e certifico operadores. Eu bloqueio o acesso aos setpoints com logins baseados em função. Eu faço backup de todos os dados. Mantenho trilhas de auditoria. Posso mostrar os últimos três gráficos TUS para qualquer forno mediante solicitação.

Qual é a sua taxa de rejeição de peças que falham no Controle de Qualidade (QC) do tratamento térmico?

Eu não escondo os números. Eu os monitoro todos os dias. Eu os reduzo com trabalho de causa raiz e treinamento. O objetivo é poucas falhas de escape e correções rápidas.

Minha média móvel interna de rejeição nos últimos 12 meses na etapa de tratamento térmico é de 0,8%. Minha taxa de retrabalho e recuperação é de 0,5%. Meus retornos externos por problemas relacionados ao tratamento térmico são de 0,06%. Eu ajo em qualquer tendência com 8D formal e compartilho o relatório.

Como eu defino, meço e reduzo rejeições

Eu classifico a não conformidade em três pontos. Eu conto a sucata quando a peça não pode ser recuperada. Eu conto o retrabalho quando posso consertá-la por reaquecimento ou retificação. Eu conto a falha de escape quando um cliente a encontra. Meu objetivo é zero falhas de escape.

Problemas comuns de tratamento térmico incluem subdureza, superdureza, profundidade de camada rasa, camada excessiva, fissuração e empenamento (warpage) além do limite. Eu bloqueio a liberação no momento em que qualquer problema aparece. Eu classifico 100% quando há dúvida. Eu não envio peças "talvez ok".

- Rejeição interna (sucata) no tratamento térmico: média de 0,8%, melhores meses 0,4%–0,6%.

- Retrabalho e recuperação: média de 0,5%, a maioria por revenimento ou re-indução.

- Rendimento final após o tratamento térmico: média de 98,7% em todas as famílias de peças.

- Devolução externa (causa tratamento térmico): 0,06% das peças enviadas.

Eu executo auditorias em camadas 9 diariamente. Eu uso CEP para dureza e profundidade de camada. Eu ajo quando vejo desvio. Eu oriento os operadores sobre atrasos no resfriamento, tamanho da carga e verificações de sensores. Eu também ajusto o design de acessórios para reduzir a distorção.

O que acontece se você ou um laboratório encontrar um problema

Você pode escolher peças aleatoriamente de qualquer lote. Você pode enviá-las para um laboratório terceirizado 10. Eu dou as boas-vindas. Se o seu laboratório encontrar uma falha, eu inicio a contenção em 24 horas. Eu abro uma RNC e emito um 8D em 48 horas. Eu defino o escopo, separo o estoque e protejo você.

- Eu ofereço retrabalho se for seguro. Caso contrário, eu substituo ou dou crédito.

- Eu cubro os custos de testes verificados por acordo prévio.

- Eu agilizo a substituição por minha conta quando o problema é meu.

- Eu compartilho a causa raiz, a correção e a prova de eficácia.

Eu também dou a você rastreabilidade completa. Posso nomear o forno, o tempo de ciclo, o operador e o turno. Posso mostrar quais peças correram antes e depois. Posso mostrar por que aconteceu e o que mudei para que não se repita.

Trabalho padronizado e rastreabilidade

Eu mantenho instruções de trabalho padrão para cada número de peça. Eu defino tempos e temperaturas exatos. Eu treino com o mesmo manual. Eu audito as etapas. Eu travo o programa. Eu marco cada peça ou caixa com o código de lote. Este código se conecta a todos os registros e testes. Se houver uma dúvida, eu a rastreio rapidamente e ajo antes que suas máquinas corram risco.

Conclusão

Você obtém tratamento térmico consistente quando eu controlo o ciclo, verifico o resultado, compartilho relatórios completos, calibro frequentemente e ajo rapidamente com base nos dados.

Notas de Rodapé

1. Explore as normas e considerações para várias classes de aço usadas no tratamento térmico. ↩︎

2. Entenda o método para controlar a atmosfera e o teor de carbono em fornos de tratamento térmico. ↩︎

3. Informações metalúrgicas detalhadas sobre a estrutura de martensita revenida para máxima dureza e tenacidade. ↩︎

4. Guia para minimizar mudanças dimensionais indesejadas e empenamento em peças após o processo de tratamento térmico. ↩︎

5. Aprenda sobre gráficos de Controle Estatístico de Processo (CEP) para monitorar e controlar tendências de qualidade de fabricação. ↩︎

6. Importância de usar a marcação a laser para identificação permanente e rastreável em peças fabricadas. ↩︎

7. Visão geral técnica de termopares, os principais sensores para medição precisa de temperatura em fornos. ↩︎

8. Explicação dos estudos de Análise do Sistema de Medição (MSA) para garantir a precisão do seu equipamento de teste. ↩︎

9. Princípios e benefícios do uso de auditorias de processo em camadas para adesão consistente aos procedimentos operacionais. ↩︎

10. Encontre laboratórios independentes credenciados e recursos para testes de materiais e verificação de qualidade de peças por terceiros. ↩︎