Problemas com peças de material rodante (undercarriage parts) podem ser um verdadeiro enigma. É uma falha na produção, ou a peça foi usada incorretamente? Como alguém que frequentemente lida com tais questões, conheço a dificuldade de determinar a responsabilidade.

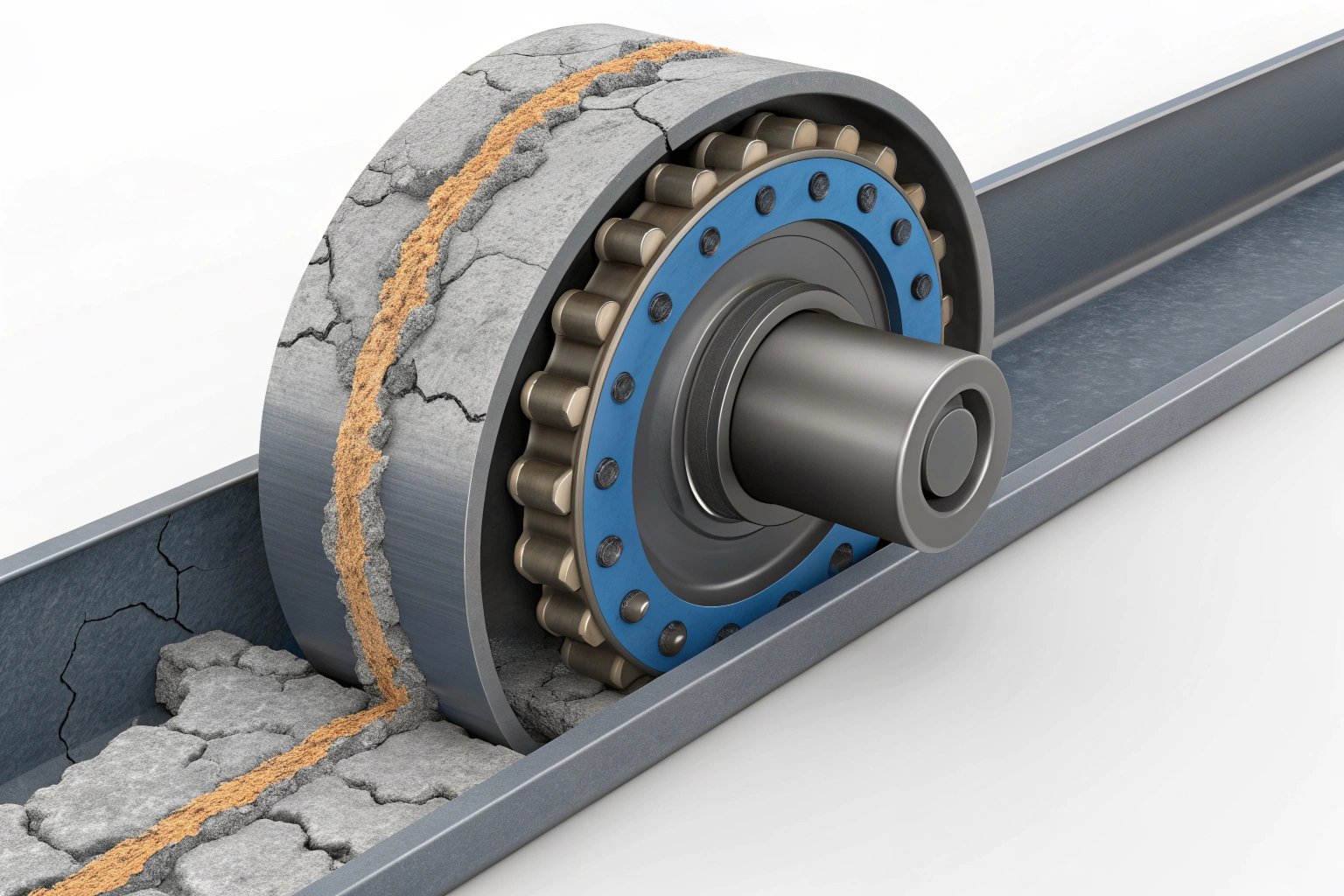

Para descobrir se a falha de uma peça de material rodante é devido a um defeito de fabricação ou a um uso inadequado, você precisa avaliar sinais específicos. Defeitos de fabricação geralmente aparecem como problemas estruturais, como rachaduras internas, vazios ou materiais fracos. Estas são falhas de produção, identificáveis com testes como teste ultrassônico 1. Tais problemas causam falha apesar do uso correto. Enquanto isso, o uso inadequado resulta em danos por mau uso, como desalinhamento ou desgaste excessivo. Você pode ver peças empenadas ou áreas desgastadas devido à manutenção deficiente.

Compreender essas diferenças é fundamental. Inspeções regulares e análises profissionais, como ultrassônica ou análise de vibração 2, fornecem clareza. Se um defeito for evidente em condições normais e sem sinais de mau uso, é provável que seja um problema de fabricação; caso contrário, o uso inadequado pode ser o culpado.

Qual É o Seu Processo para Analisar uma Peça que Falhou?

O problema de identificar falhas em peças de material rodante pode levar a interrupções de negócios dispendiosas. Como fornecedor que supervisiona essas peças, sei da importância de ter um processo de avaliação estruturado 3.

O processo envolve uma inspeção detalhada do componente em questão, usando tanto avaliações visuais quanto ferramentas de diagnóstico avançadas. Se essa primeira avaliação não produzir resultados definitivos, ferramentas de diagnóstico profissionais, como análise ultrassônica ou de vibração, são empregadas para fornecer insights mais profundos.

A análise de uma peça que falhou começa com uma inspeção detalhada, verificando danos visíveis e comparando-os com as especificações do fabricante 4. Profissionais podem usar ferramentas como análise ultrassônica ou de vibração para detectar problemas mais adiante. Ao identificar defeitos sob uso normal, os fabricantes podem julgar se a falha é de sua responsabilidade. Esta análise pode ajudar a garantir que tais falhas sejam menos prováveis no futuro.

Etapas para Analisar uma Peça de Material Rodante que Falhou

| Etapa | Ação | Finalidade |

|---|---|---|

| 1 | Inspeção Visual | Detectar sinais visíveis de dano. |

| 2 | Comparação de Especificações | Garantir que a peça atende às especificações de projeto. |

| 3 | Testes Avançados | Usar ferramentas como testes ultrassônicos para identificar defeitos internos. |

| 4 | Avaliação Profissional | Aproveitar a avaliação de um especialista para determinar a causa da falha. |

Seus Engenheiros Podem Fornecer um Relatório Formal de Análise de Falhas?

Sem informações precisas, resolver disputas de falha de peças 5 é desafiador. Entendo a necessidade de um relatório sólido para manter a transparência com os clientes.

Nossos engenheiros fornecem relatórios formais de análise que detalham as descobertas. Esses relatórios identificam se as falhas resultam de defeitos de fabricação ou uso inadequado, fornecendo dados cruciais para quaisquer etapas futuras.

Um relatório formal de análise de falhas 6 oferece uma discriminação abrangente do problema. Os engenheiros documentam o processo, as descobertas e as conclusões, todos apoiados por dados e testes. Este relatório formal simplifica a determinação de responsabilidade e ajuda todas as partes a entender a origem do problema, agilizando o processo de reclamação.

Componentes de um Relatório de Análise de Falhas

| Seção | Descrição |

|---|---|

| Sumário Executivo | Breve visão geral das descobertas e recomendações. |

| Avaliação de Danos | Um exame detalhado de danos visíveis e latentes. |

| Resultados dos Testes | Dados de ferramentas de diagnóstico que apoiam as alegações de falha. |

| Conclusão | Determinação final da causa da falha. |

Quais Erros Comuns de Instalação ou Manutenção Causam Falhas?

A persistência do erro humano 7 é uma causa comum de falha de componentes. Vi em primeira mão como simples descuidos levam a necessidades de reparos dispendiosas.

Erros de instalação, como desalinhamento, e erros de manutenção, como pular a lubrificação (skipped lubrication), frequentemente resultam em falhas de peças de material rodante. Regular training and review of guidelines could mitigate these risks and reduce failure rates.

Erros durante a instalação ou falta de manutenção 9 frequentemente causam falhas. Desalinhamento, tensão inadequada ou ignorar as diretrizes do fabricante podem levar a problemas no material rodante. Verificações regulares e adesão aos cronogramas de manutenção garantem uma vida útil e eficiência mais longas das peças.

Erros Comuns de Manutenção

| Tipo de Erro | Exemplo |

|---|---|

| Instalação | Alinhamento incorreto durante a montagem. |

| Problemas de Tensão | Tensão da esteira inadequada causando desgaste ou deslizamento. |

| Lubrificação Negligenciada | Falha em aplicar os lubrificantes 8 necessários regularmente. |

Como Vocês Lidam com Reivindicações de Garantia que Estão em uma "Área Cinzenta"?

Gerenciar reivindicações de garantia 10 com delicadeza é crucial. Com experiência em lidar com tais áreas, sei da importância da clareza e comunicação para ambas as partes envolvidas.

Em casos onde a responsabilidade não é clara, documentamos todas as avaliações e abrimos canais de comunicação com os clientes. Dessa forma, determinamos colaborativamente a resolução mais justa.

Reivindicações de garantia de "área cinzenta" exigem documentação completa e análise objetiva para chegar a uma conclusão justa. Avaliamos cada reivindicação individualmente, revisando registros de manutenção, histórico de uso e relatórios de falha. A comunicação clara com os clientes sobre as descobertas garante a transparência e a confiança no processo de resolução.

Lidar com Reivindicações de Garantia em Área Cinzenta

| Abordagem | Estratégia |

|---|---|

| Documentação Completa | Coleta de registros detalhados e evidências de uso. |

| Avaliação Colaborativa | Envolvimento dos clientes nas discussões de análise. |

| Comunicação Transparente | Compartilhamento aberto das descobertas com todos os stakeholders. |

Conclusão

Determinar a causa de falhas em peças de material rodante requer análise cuidadosa e comunicação. Compreender a origem de uma falha é essencial para resolver disputas e melhorar a confiabilidade das peças.

Notas de Rodapé

1. Explicação do papel do teste ultrassônico na detecção de falhas estruturais e defeitos de fabricação. ↩︎

2. Visão geral da análise de vibração, uma ferramenta de diagnóstico chave para monitoramento da condição de máquinas. ↩︎

3. Padrão para um processo formal e estruturado para inspeção e avaliação de peças. ↩︎

4. Referência à importância de atender aos padrões de projeto do fabricante de equipamento original (OEM). ↩︎

5. Informações sobre diferentes métodos para resolver conflitos entre fornecedores e clientes. ↩︎

6. Guia detalhado sobre a metodologia e o escopo de um relatório de falha de engenharia profissional. ↩︎

7. Explora como os erros humanos contribuem para o mau funcionamento de equipamentos e a falha de componentes. ↩︎

8. A função crítica da lubrificação na redução do desgaste e na prevenção da degradação das peças. ↩︎

9. Visão geral de MRO (Manutenção, Reparo e Operações) e seu impacto na vida útil do equipamento. ↩︎

10. Definição e procedimentos relacionados a garantias de produtos e processamento formal de reivindicações. ↩︎